Author Archive: kngd

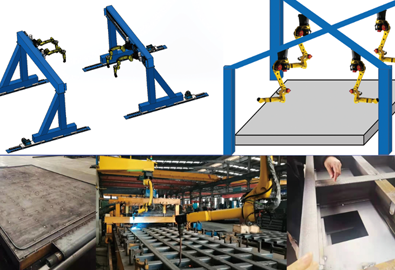

3D机器视觉焊缝引导检测系统

精确引导焊接:焊接坡口三维形状建模,精确定位焊道底点,避免偏光干涉,适用复杂坡口形状。

焊接质量追踪:实时追踪焊道形状,超宽、不足、夹渣、气孔、缺陷、未焊透超差实时报警。

焊道成像记录:记录焊道切面形状,焊道整体形状建模,焊接记录可查。

焊件变形监测:焊件变形实时感知,板件起翘、变形超差报警。

复杂焊接动作:不需规划焊接线路图纸,可按要求完成退焊、断焊、花焊、断续焊等复杂动作。

适用多层焊道:检测上序焊道成型状态,准确选择焊点。

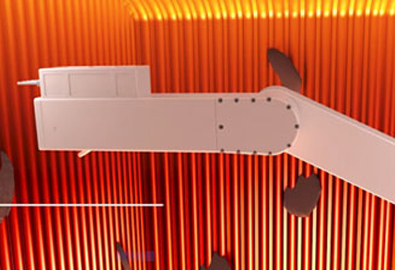

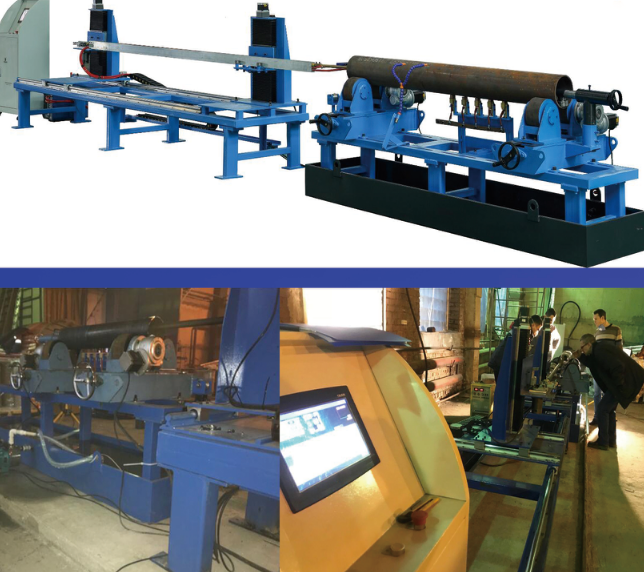

旋转脉冲超薄超低稀释率熔敷堆焊应用

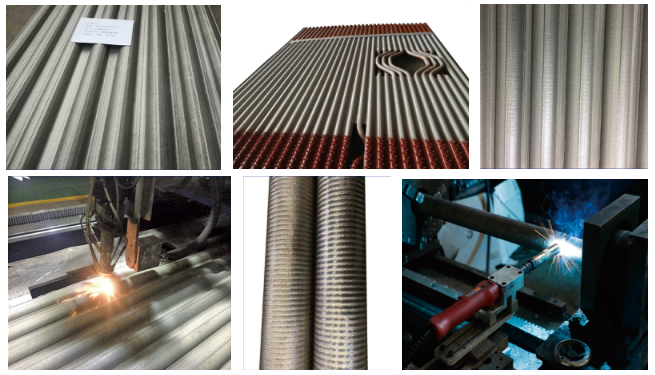

能够达到超薄厚度堆焊层条件下的超低金属熔敷(堆焊)稀释率,熔敷(堆焊)层0.8MM厚度稀释率,平板<3%,管材小于5%;

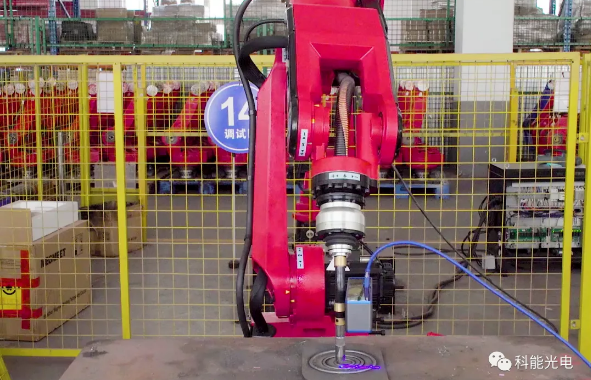

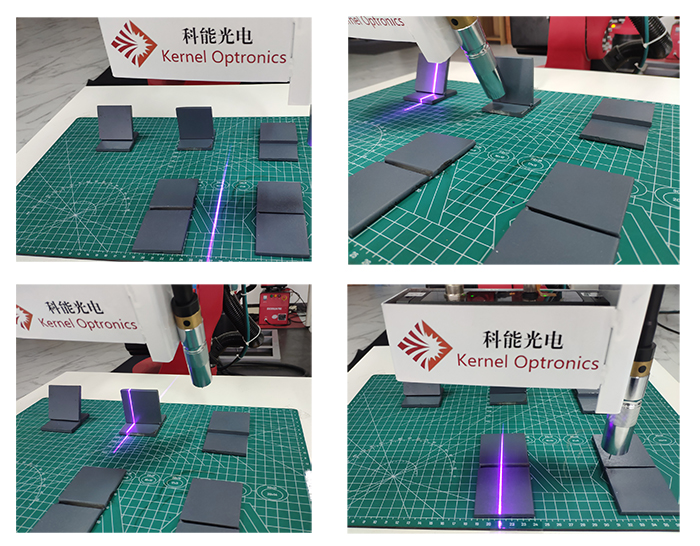

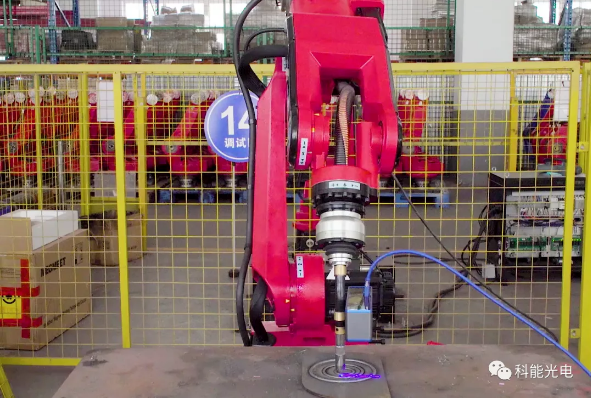

3D视觉扫描,手眼标定,路径自动规划,智能熔敷;

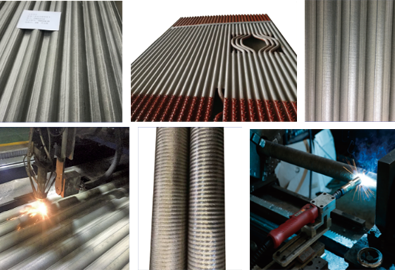

熔敷技术是利用熔敷热源将具有一定性能的材料熔敷在基体(工件)表面上,形成冶金结 合的一种熔敷(堆焊)工艺过程;熔敷的目的并不是为了连接焊件,而是利用熔敷的方法在 工件表面获得耐磨、耐热、耐腐蚀等特殊性能的熔敷(堆焊)金属层,科能公司拥有自主研 发的智能旋转脉冲熔敷和智能激光增材熔敷两项技术工艺,并得到广泛应用。

旋转脉冲超薄超低稀释率熔敷堆焊:利用熔敷(堆焊)电源产生脉冲电流(电弧),将金属焊 丝融化,产生脉冲金属熔滴,再通过智能旋转机械诱导机构(机械耦合脉冲)的耦合甩滴功 能将熔融的金属熔滴铺附在被熔敷(堆焊)工件上,并形成完全冶金结合的一种熔敷堆焊增材技术;

由于工件本身不一定是一维平面,而是三维立体结构,因此熔敷过程采用自动机器人熔 敷机来实现,熔敷过程为激光扫描工件表面,计算机合成工件表面立体图形,手眼标定,并 自动计算和分析施工顺序、定位,进行熔敷施工,周而复始的重复上述步骤直到熔敷区域施 工完毕,整个过程为“3D”表面金属填充增材技术。

旋转脉冲超薄超低稀释率熔敷堆焊工艺核心特点:

(1)毫不费力的在较薄、高压金属部件上进行熔敷或金属再造修补。

(2)能够产生非常好的熔敷化学反应,且为冶金结合;超低的热输入量,减少母材变形的产生;

(3)能够达到超薄厚度堆焊层条件下的超低金属熔敷(堆焊)稀释率,熔敷(堆焊)层 0.8mm 厚度稀释率:平板可以达到 3%以下,管材可以达到 5%以下;

(4)可以熔敷(堆焊)多种金属,且可以实现熔敷(堆焊)层与母材异种钢 0.2-0.5mm 的冶 金熔合,包括镍基合金系列焊丝、合金药芯金属丝、不锈钢合金丝等。

(5)在达到冶金结合的情况下,可以很好的保留原母材和表层熔敷金属材料的原固有特性,从 而使材质成分、金属力学特性等方面不发生改变。

(6)可以根据用户的要求或设备运行环境的要求来调整熔敷金属层的厚度,以保证所保护设备 的长周期安全运行。

(7)该项技术之所以能迅速打开市场并快速发展,主要原因是能够以超薄厚度超低稀释率在高 压薄壁件上进行熔敷(堆焊)施工,形成防磨防腐冶金结合层,且不伤害受保护母材原固有 特性的特点。

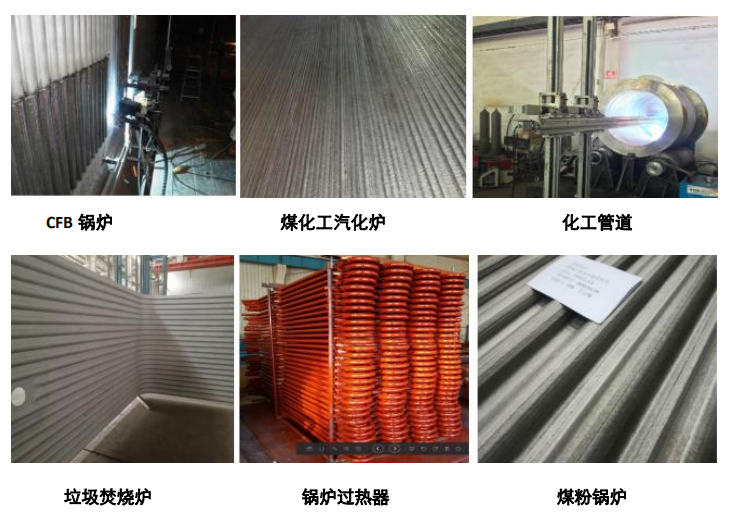

旋转脉冲超薄超低稀释率熔敷堆焊工艺应用范围

●抗腐蚀熔敷增材领域 煤粉锅炉四管、垃圾焚烧余热锅炉水冷壁及过热器、生物质锅炉水冷 壁及过热器、气化炉(鲁奇炉、德士古炉、BGL 炉等)、化工设备及反应器、管道等。

●防磨熔敷增材领域 流化床锅炉水冷壁、煤粉锅炉四管、生物质锅炉水冷壁、磨煤机、管道等。

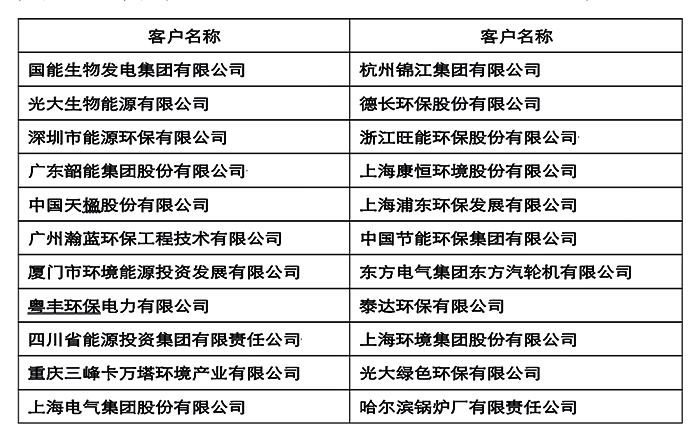

典型业绩(生物质.垃圾焚烧炉.煤粉炉300余台)