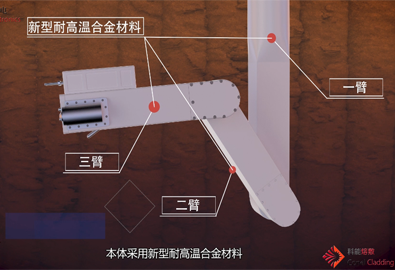

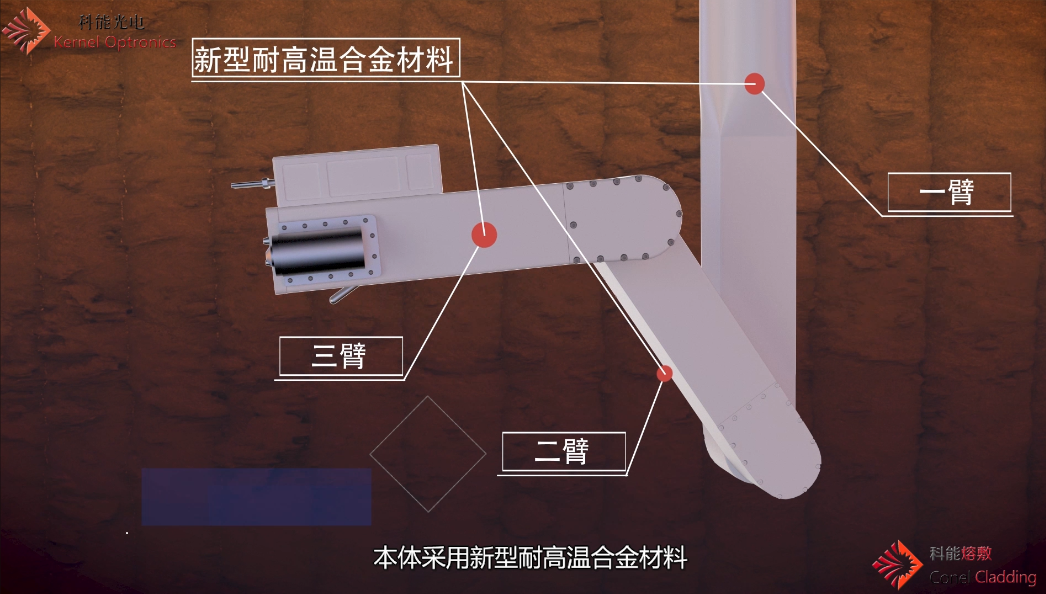

科能熔敷自 2004 年开始研发激光熔敷技术,随着光纤激光器的成熟和造价的不断降低,以及熔敷材料方面的不断研发和创新,科能熔敷公司基于在熔敷行业多年的经验,自主研发了包括激光器、激光头(环形送粉和中心送粉)、自动筛分烘干送粉系统、全自动激光熔敷专机及视觉系统等用于激光熔敷领域的核心设备和智能化系统,同时在激光熔敷粉末制备等方面进行了深入的研发和创新,并针对激光粉末 3D 表面打印方面深入研发,目前公司的智能表面 3D 激光熔敷技术可以大批量进行大型及复杂工件的再生增材制造和表面强化。

智能激光增材熔敷技术特点:

1)科能熔敷激光熔敷技术因其熔敷效率高、表面平整、冶金结合、稀释率低、热影响小且综合生产成本显著降低,为目前金属表面处理强化最具竞争力的防磨工艺方案之一。

2)该激光熔敷工艺熔敷过程中填充金属冷却速度快,属于快速凝固过程,容易得到细晶组织或产生平衡态所无法得到的新相,如非稳相、非晶态等。

3)该激光熔敷工艺熔敷过程中,熔深浅,小于 0.2mm,热影响区小,稀释率低(小于 2%),与基体呈牢固的冶金结合,通过对激光工艺参数的调整,可以获得低稀释率的良好熔敷层,并且熔敷层成分和稀释度可控;

4)该激光熔敷工艺熔敷过程中,热输入和畸变较小,尤其是采用高功率密度快速熔敷时,变形可降低到零件的装配公差内。

5).该激光熔敷工艺粉末选择几乎没有任何限制,特别是在低熔点金属表面熔敷高熔点合金;

6)该激光熔敷工艺熔敷层的厚度范围大,单道送粉一次熔敷厚度在 0.2~1.2mm;

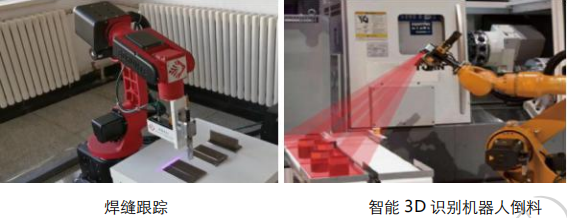

7)该激光熔敷工艺熔敷过程全自动化;基本实现全智能化生产,视觉自动识别、自动分配熔道、自动调整激光头姿态、自动进出工件、自动辅助送气送粉和粉末自动循环利用,做出的熔敷层厚度均匀、稀释率极低、冶金结合,材料适应性强。